長期間停止していたコンプレッサーを再稼働させる際の徹底ガイド

工場・施設の設備管理において、長期間停止していたコンプレッサーを再び稼働させる場面は珍しくありません。

しかし、停止期間中に内部環境が変化し、油劣化や結露、部品固着などのリスクが高まるため、通常起動とは異なる入念な準備が必要です。

誤った判断は焼き付き、圧力異常、電気系トラブルといった重大故障、さらには生産停止にもつながりかねません。

この記事では、コンプレッサー再起動時の重要ポイントと点検プロセスを詳しく解説します。

目次

1. 外観・周辺環境の確認

まずは外部から異常を見つけるステップです。

主な確認場所

・配管の緩みや腐食

・ボルトやベースの緩み

・ベルトのひび割れ、張り具合

・通風経路の埃・堆積物

・屋外機の場合は小動物侵入痕や巣作り

長期停止中に埃や湿気が蓄積し、制御盤内で結露や腐食が進んでいるケースもあります。

通風不良は油温上昇につながり、再稼働後のトラブル原因になります。

2. 潤滑油(コンプレッサーオイル)の状態確認

停止期間中、オイルは酸化・含水しやすく、潤滑性能が低下します。

オイルチェック項目

・油面量

・色調(濁り・乳化)

・異臭(焦げ臭さや酸化臭)

・オイルフィルター汚れ

乳化が見られる場合は内部で水分が混入しているため、必ずオイル交換とフィルター交換を推奨します。

油交換を怠ると、スクリュー面やベアリング摩耗、油温上昇によるトリップ発生の原因となります。

3. エアタンク・配管内の水分と錆対策

停止中にタンク内部で結露が発生し、水分が底部に溜まっている可能性があります。

タンクチェック項目

・タンクドレン排出

・自動ドレンの動作確認

・タンクバルブ固着チェック

・錆・スケールの有無

水分混入はエア品質悪化、機器腐食、空圧機器故障へと波及します。

エアドライヤがある場合は、ドライヤ側も動作チェックします。

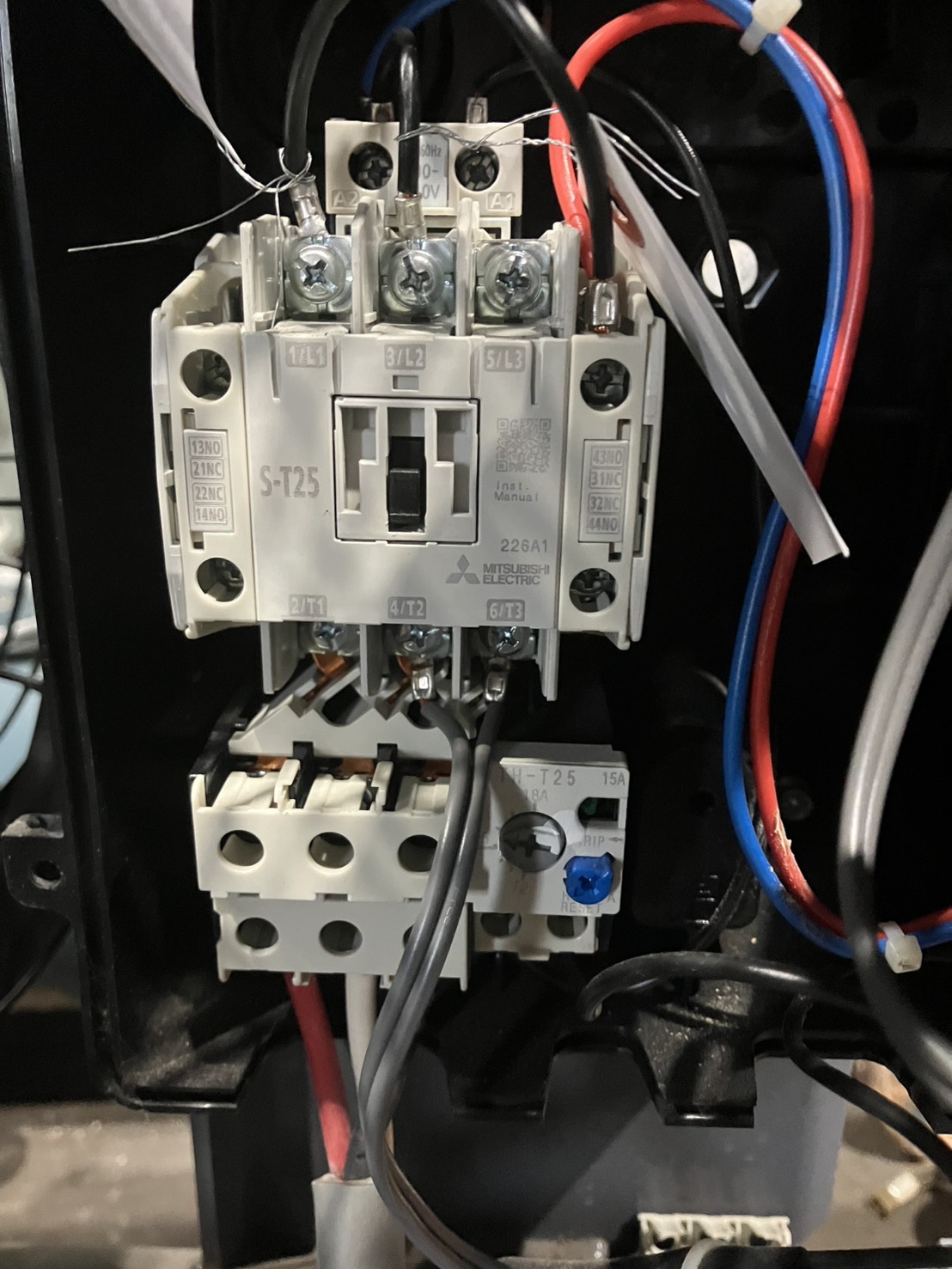

4. 電気・制御系統の点検

長期停止後は電装部トラブルが多発します。

電気系統のチェック項目

・絶縁抵抗値の確認(可能であれば)

・電磁開閉器、圧力スイッチの動作確認

・配線の損傷・緩み

・サーマルリレー・ブレーカー状態

特に湿気による絶縁低下は見落とされがちなトラブル原因です。

5. 始動前の手動回転確認

ベルト機や一部直結機では、手回しでロータ固着がないか確認します。

固着や異物混入があると、起動時に破損するリスクがあります。

6. 無負荷運転での試運転

いきなり本運転に移行せず、以下を確認します。

試運転時のチェック項目

・異音(ベアリング・ベルト鳴き)

・異臭(焦げ・オイル劣化)

・振動(アンバランス・固定部劣化)

・油圧・吐出圧

・油温上昇カーブ

・漏れチェック(油・エア)

機器モニタリング機能がある場合は、トレンド管理が効果的です。

7. フィルター・消耗品の交換検討

停止期間によっては定期交換周期に該当する場合があります。

主な対象部品

・オイルフィルター

・エアフィルター

・ラインフィルター

・吸気フィルター

フィルター詰まりは圧縮効率低下だけでなく、油温上昇やオーバーロードの要因です。

まとめ

長期間停止したコンプレッサーは、通常の定期点検より注意点が多く存在します。

丁寧なチェックを行うことで、突発故障の防止と、設備寿命の延命、そして安全な再稼働が実現できます。

ポイントは「慣れているつもりの操作ほど慎重に」。

設備は動かしていない間にも変化しています。

再稼働前の丁寧な準備こそ、安定稼働とコスト削減の鍵です。

自分で再稼働するのは少し怖い、まず動くのかどうか確認してほしい等、

気になることがありましたら是非お問い合わせ下さい。